ポルシェ工場見学レポート:乗り物文化を体感するドイツ旅行(1)

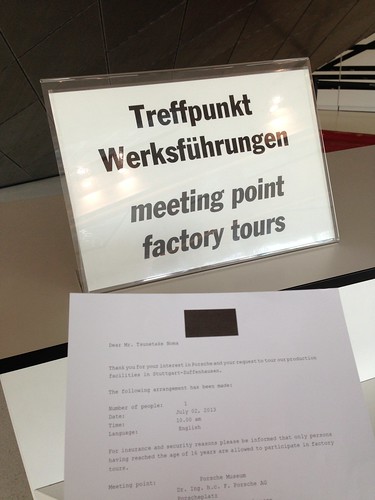

2013.07.15 寄稿者: のま (元記事)7月初旬にドイツへ乗り物文化を体感する取材旅行に行ってきました。これから何回かに分けてシリーズでお届けします。まず最初はロングタームレポートで評価しているポルシェ911の本拠地、シュツットガルトの工場見学から。

フランクフルト空港からレンタカーを借りて向かった先はシュツットガルト。ポルシェの本拠地がある場所です。

今回の旅の大きな目的、それはポルシェ工場見学でした。

ポルシェ工場見学はGerman/Englishコースと2つのグループに分かれ実施。参加者は基本的にオーナーなのでかなり詳しいのですが、それでも工場、作る現場となると知らないこと、知られていないことがいっぱい。凄い質問攻めでした。

以下見学直後のメモです。写真は当然撮影禁止だったので、外から撮ったものを使っています。

ポルシェ911は5日で作られる

2日がボディショップ、

2日がペイントショップ、

1日が組み立てラインボディショップ(左側)からペイントショップ(右側)へは空中回廊で運ばれる。

レンガ作りの建物が一番目の工場(空中回廊の奥、左手。写真からは見えず)

918は一つの建物の中で全部組み立てる。

こちらは4人、911は150人規模のエンジニア。

全部ハンドメイドでプレミアムカー。奥にあるレンガ作りの建物(こちらも外からは見えず)は元々ロイターという会社のもの。その後レカロという名前になった。ロイターとは1950年に提携して一緒に作り始めた。その後ポルシェが工場を買収。

ポルシェは部品を基本的に150km圏内から調達する。何か交通事故があっても回避できラインを止めないため。唯一の例外はレザー(本革)、これはオーストリアから。

【ショッピングセンター】

ショッピングセンターと呼ばれるのは部品置き場。部品はすべてバーコードで管理、カスタマーの要望による部品リスト(カスタマー・リスト)があり、それをもとにカートに入れて運び出す。ここで絶対に間違いがあってはいけない。ランプがついてどの部品をとるべきかを案内する。部品は入れるときと出すとき、両方を検知する。エンジンはV型ディーゼル以外はすべてここ(シュツットガルト工場)で作っている。V6-V8エンジン、フラット6。工場は3カ所あり、ライプチヒとあとどこか。シュツットガルトでは911とボクスターを作る。

エンジンは組み立てられたのがおかれる。下がV型、上の階がフラット6。【エンジン工場】

ラインは折り曲がっている(Uターン)

ショッピングセンターで箱に入れられたパーツがもう手元に届いているので、それを組み立てる。排気量など異なるエンジンが混流される。見せてもらったのはボクスター・ケイマン用エンジン、工程ごとにエンジニアがいる。

見たのはヘッドカバーを付けるところ。ガスケットをつけて、ヘッドカバーを装着。水平対向だから180度くるっと回転させて2回ヘッドカバーを付ける。

911は別の建屋にて(ハンドメイドで一人1つのエンジンを担当するらしいが詳細不明)

エンジンプリンシパル(engine priniple)、カスタマーにとってそのエンジンは唯一のもの。だからそこに間違いがあってはいけない。最高の品質を届ける。

エアツールは使わず電動ツールを使う。騒音軽減でエンジニアのストレスを減らすため。

電動ツールはすべて管理されていて、方向、トルクまで。どのボルトがとまってないかをチェック。基本的にコンピュータは人間を補佐するようにされている。

55分作業して5分休憩。というのも人間の集中力は60分もたない。

作業員は腕に入れ墨あり。

エンジンテストは3分を3工程行い合計9分行う。異音がでたらもう一回分解して原因究明する

(分解したエンジンはどうするかは不明)。【内装・本革】

本革はオーストリアから。1つの牛の皮のうち実際に使えるのは60%くらい、虫による穴や凸凹などで40%は使わない。皮の工場は非常に神経を使うため、1日1時間しか集中できない。

チームでやっている。何か問題があっても個人の責任ではなく全体責任。品質第一。

皮の色とステッチの色は全部選べる。選べない組み合わせはドイツの法律による規制。アイボリー+PDKはNG(法規のため。理由は不明、明るすぎるから?)。

【組み立てライン2F】

ボディショップから運ばれたボディを2Fのバッファに入れておく、18台分くらい。

下からプラットフォーム(台)がくるので、その上に載せる。

ドアがついているけど、途中で作業の邪魔なので外し、作業後また着ける。

ラインにはすべての911とボクスターがごっちゃになって流れる。911、ターボ、カブリオレ、ボクスターなど。

このラインで唯一ロボットを使っているのはガラスの取り付けの場所のみ。30kgのガラスを持ち上げ、グルー(接着剤)をつけて、位置を事前に読み取って、正確に接着。

すでに電源系は生きている。

ダッシュボード組み立ては右ハンドル、左ハンドル、皮の色問わず流れる。すべてはカスタマーリストをベースに行われ、作業自体は余裕がある。作業員はゆっくりと作業していて、終わると数分手持ちぶさたな感じ。【組み立てライン1F、地下はテスト行程】

2Fでは車台(プラットフォーム)の上に置かれて作業されていたけど、1Fでは逆に持ち上げ、吊るして作業開始。このあと「wedding」と呼ぶ、エンジン、ブレーキなどコンポーネントとボディを合体させる作業がある。これはラインの中で一番大切で感動的なプロセス。凸型になっているラインの出っ張っているところで行われる。

上下のコンポーネントがくっついたらあとはタイヤをつけて最終作業(シート装着など)

終わったら地下のテスト行程へと送られる。【感想】

次から次へと色も形もグレードも違う911とボクスター・ケイマンが流れてきていて、飽きが来ません。エンジニアもそのようで、同じことの繰り返しのルーチンだと飽きてしまうのが、このように次次と違う車種、仕様がくるのでいい緊張感があるようです。部品調達のときからカスタマーの要望におけるそれぞれ別のリストができて、それに基づいて作られる、まさに「あなたのための1台」の作り方。値段でいえば911の高いものと比べれば3倍以上も違うのに同じライン、同じエンジニアによって組み上がる品質を考えると、ボクスターの価値は値段以上といってもいいかもしれません。このラインを見ていると新車のポルシェが欲しくなります。新車で自分だけの1台を注文して作ってもらいたい気分。

ちょうど先日カレラSを注文して納車を待っている方とご一緒しましたが、その方いわく唯一後悔しているのがダッシュボードを本革にせず、樹脂にしてしまったこと。値段としては50万円違うのですが、あの工程と品質を目の当たりにすると50万円はリーズナブル。

英語での説明、しかも早口だったので聞きもらし&聞き間違いがあると思いますが、そんな場合はナショジオのDVDが正確です。そちらもぜひどうぞw